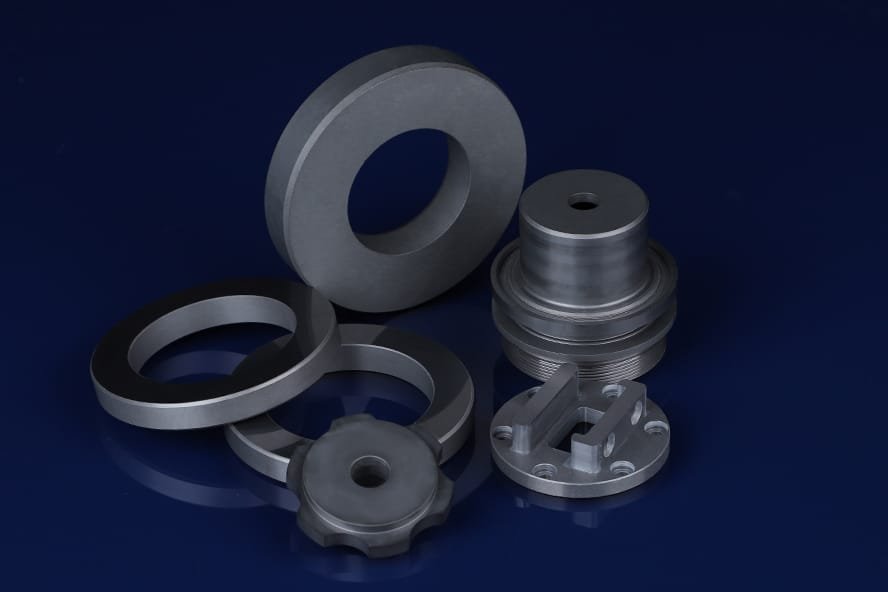

碳化硅(SiC/SiSiC)

碳化硅(SiC)是仅次于金刚石的最硬陶瓷材料之一。 它具有出色的耐磨性和散热性,是电子、汽车、航空航天和工业机械等众多行业的理想选择。 碳化硅在较宽的温度范围内保持稳定,并能抵抗热变形,这使其在恶劣条件下更加可靠。 此外,它还具有热膨胀率低、导热性强、耐酸碱等特点。 SSiC(烧结碳化硅)和 SiSiC(硅渗碳化硅)这两种主要类型特别适用于生产大型复杂部件,在对耐用性和精度要求极高的情况下性能卓越。

(碳化硅/碳化硅)的优点

- 良好的滑行性能

- 无毒,对环境安全

- 硬度仅次于钻石

- 出色的耐高温性能

- 杨氏模量高(380 至 430 GPa)

- 出色的抗热震性(ΔT = 1,100 K)

- 即使在高温下也能耐腐蚀和耐磨损

- 在高温和低温条件下都能保持高强度

(SiC/SiSiC) 应用

材料特性

| 财产 | 单位 | 碳化硅 |

| 密度 | 克/立方厘米 | 3.15 |

| 维氏硬度 | Hv0.5 | 2650 |

| 弯曲强度 | 兆帕 | 450 |

| 抗压强度 | 兆帕 | 2650 |

| 弹性模量 | GPa | 430 |

| 韧性 | MPa-m¹/² | 4 |

| 泊松比 | - | 0.14 |

| 杨氏模量 | GPa | 430 |

| 碳化硅的纯度 | % | 99 |

热性能

| 财产 | 单位 | 碳化硅 |

| 导热系数 @ 25°C | W/mK | 110 |

| 熔点 | °C | 2800 |

| 比热容 | J/gK | 0.8 |

| 线性膨胀系数 | 10-⁶/K | 4 |

电气性能

| 财产 | 单位 | 碳化硅 |

| 介电常数(1 MHz) | - | 10 |

| 击穿电压 | 伏/厘米 | 1×10⁶ |

| 介质损耗(1 MHz) | - | 0.001 |

| 电阻率 | Ω-cm | 10⁷-10⁹ |

注:此值仅供参考,根据批次情况可能略有不同。

碳化硅加工

碳化硅 (SiC) 加工是生产极端环境下使用的高性能部件的一项具有挑战性但又必不可少的工艺。碳化硅以其卓越的硬度、高导热性和耐磨性而著称,常用于航空航天、汽车、电子和能源等行业。 加工碳化硅 由于材料的硬度和脆性,使用传统方法很难对其进行切割和成型,因此需要专门的工具和技术。通常采用精密研磨、金刚石工具和激光加工来达到所需的尺寸和表面光洁度。水刀切割和超声波加工等先进技术也可用于复杂几何形状的加工。正确加工碳化硅可确保生产出耐用的高质量零件,并在高温、高压和化学腐蚀性环境中保持稳定。

原型加工视频

这是 Jundro 制作的陶瓷原型加工视频

常见问题

碳化硅的摩擦系数通常介于 干燥条件下为 0.15-0.25 和 0.05-0.10 带润滑油, 取决于表面光洁度、负载和环境。抛光碳化硅具有最低的摩擦力和出色的耐磨性,是机械密封和滑动部件的理想材料。.

是的。SiC 可以抛光到真正的镜面效果,使用精细金刚石研磨和化学机械抛光通常可以达到 Ra ≤ 0.001。.

碳化硅具有 3.2 eV 的宽带隙, ,略低于氮化镓(~3.4 eV),但它具有独特的优势:

更高的导热性 (~120-200 W/m-K 对比 GaN 的 ~130)

更高的击穿电压

卓越的热稳定性 用于大功率设备

更好的基质供应和成本 相比

因此,SiC 非常适合大功率、高温和高压应用,如电动汽车逆变器、功率模块和工业电源系统。.

碳化硅广泛用于机械密封,因为它具有以下优点

硬度极高 卓越的耐磨性

摩擦系数低

卓越的耐化学和耐腐蚀性能

高导热性 用于散热

尺寸稳定性 在温度和压力下

这些特性可确保泵、压缩机和化学处理设备的使用寿命长、泄漏率低、性能可靠。.

SSiC(烧结碳化硅): 具有最高的强度、纯度、硬度和耐腐蚀性。最适用于机械密封件、半导体零件和高磨损部件。.

RBSiC(反应键合碳化硅): 成本较低,更容易形成复杂的形状,但强度稍低,会有一些残留硅。适用于结构件和大型部件。.

CVD SiC: 超纯、密度极高、可镜面抛光,是半导体、光学和真空应用的理想之选。最高的性能和成本。.

如何选择

磨损与密封: SSiC

形状复杂,成本较低: RBSiC

光学/半导体 CVD SiC

高温结构: SSiC

是的。 小批量 使用金刚石磨削、超声波加工或激光加工。.

MOQ: 通常情况下 1 件 用于原型,视几何形状而定。.

交货时间: 通常 2-4 周 用于小批量生产;复杂部件可能需要更长的时间。.

专业加工厂,如 琼德罗陶瓷 提供小批量精密碳化硅制造,并提供完整的质量控制报告和材料可追溯性。.