要求の厳しい真空システムの分野では、材料の1グラム1グラムが非常に重要です。半導体リソグラフィ、宇宙光学、量子計測器のいずれにおいても、エンジニアは軽量で熱安定性に優れ、アウトガス発生率の低い材料を選択し、最適な設計を常に追求しています。軽量化とは単に重量を減らすことではなく、真空環境において精度、熱安定性、機械的完全性の完璧なバランスを確保することです。.

真空工学において軽量設計が重要な理由

真空システムの部品質量を減らすことは、利点の連鎖につながる:

構造安定性の向上 - 質量が低いため、重力によるたるみや機械的ストレスが最小限に抑えられる。.

ダイナミック・レスポンスの向上 - パーツの軽量化により、より速いモーションと振動制御が可能に。.

熱均一性 - 熱慣性の低減により、温度サイクルまたはベークアウト時の安定化がより速くなります。.

汚染リスクの低減 - 軽量素材の場合、構造的なサポートが少なくて済むことが多く、アウトガスの可能性があるジョイントやファスナーの数を最小限に抑えることができる。.

人工衛星のペイロード、計測チャンバー、レーザー共振器などの精密システムにおいて、これらの改良は、より高い信頼性、より優れた光学的アライメント、より長いシステム寿命に直結する。.

Zerodur-サーマルゼロ搭載の軽量高精度

ショットAGのZerodurは、熱膨張係数がゼロに近いことで知られる高性能ガラスセラミックです。優れた熱特性に加えて、Zerodurは精密機械加工に優れており、ハニカム、リブ、軽量鏡面仕上げ基板に機械加工することができ、剛性と光学的平坦性を維持しながら、最大70%の軽量化を実現します。このため、真空および極低温環境では不可欠な材料となる(Zerodurの性能パラメータとアプリケーションについて詳しく知る).

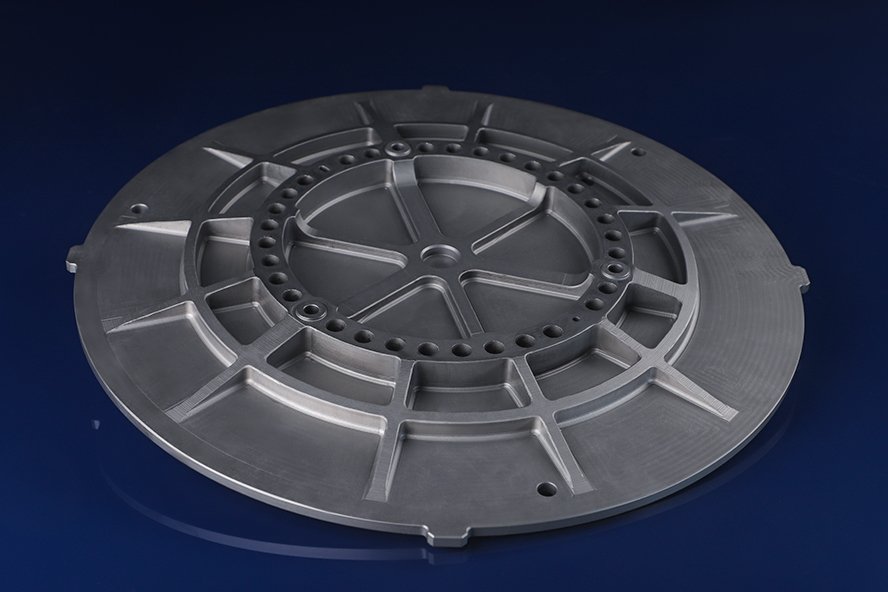

炭化ケイ素(SiC) - 軽量設計の構造的バックボーン

炭化ケイ素は、高剛性、低密度、優れた熱効率の間で独自のバランスを実現しており、あらゆるエンジニアリング材料の中で最高の剛性対重量比を誇ります。そのため、極めて高い機械的強度と熱制御を必要とする用途に適しています。焼結とCNC機械加工による大幅な軽量化により、強度と品質管理の両方を維持した大型ミラーや真空構造の作成が可能になります。.

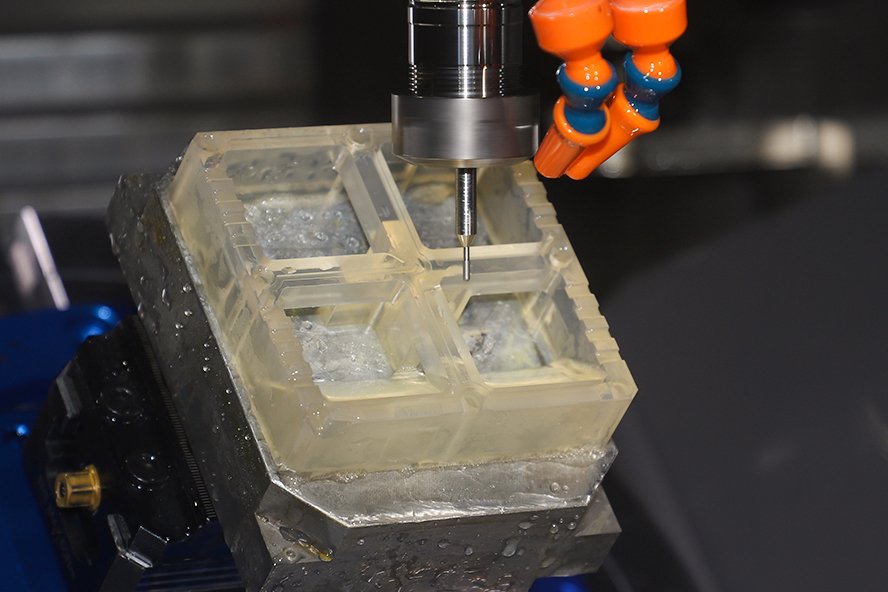

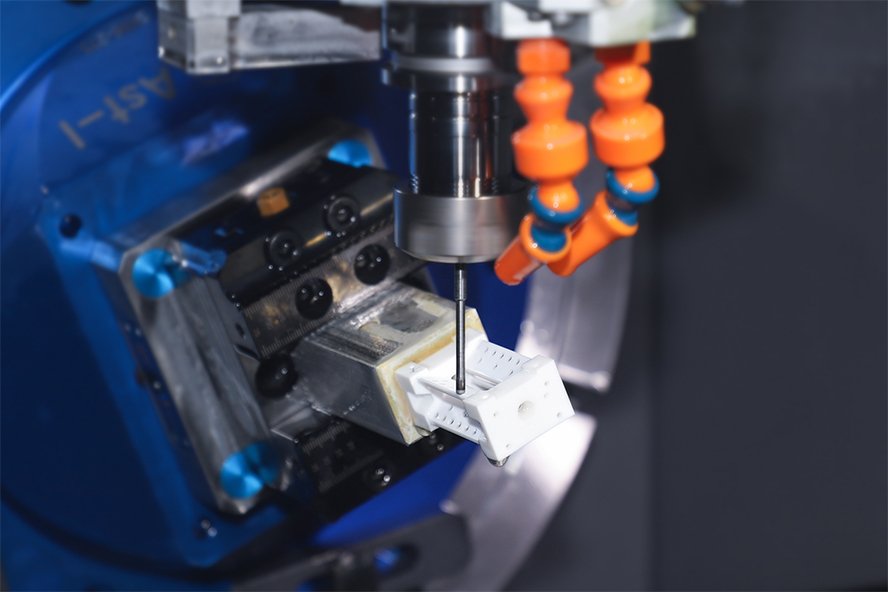

Macor-機械加工可能な真空ラピッドプロトタイピング用ガラスセラミック

コーニング・インコーポレイテッドが開発したMacorは、機械加工が可能なガラスセラミックで、カスタムおよびプロトタイピング用途に効率的なソリューションを提供します。高精度の機械加工により複雑なミクロンサイズの構造体の製造を可能にするとともに、優れた電気絶縁性、熱安定性、低アウトガスを実現し、超高真空(UHV)環境にも適しています。また、高速でフレキシブルなターンアラウンドタイムにより、研究開発や実験セットアップに最適です。(マコーのパフォーマンスとアプリケーションの詳細については、こちらをクリックしてください。)

お問い合わせ

カスタム真空適合部品または精密軽量セラミックをお探しですか?当社の専門家にご相談ください。.

前途 - マルチマテリアル軽量化ソリューションの統合

真空システムの未来は ハイブリッド軽量設計, 各素材のユニークな長所を組み合わせている:

Zerodur にとって 光学的安定性と超平坦精度

SiC にとって 機械的強度と熱制御

マコー にとって ラピッドプロトタイピングと柔軟な設計

真空業界は、次のような進化を続けている。 量子研究, 半導体の小型化そして 航空宇宙イノベーション-達成能力 極めて軽量な精度 は、次世代の高性能システムを定義するものである。.

軽量設計は単なる機械的な目標ではなく、それを達成するための核となる戦略なのだ。 より高い精度、より長い安定性、より高い効率性 明日の真空技術における.