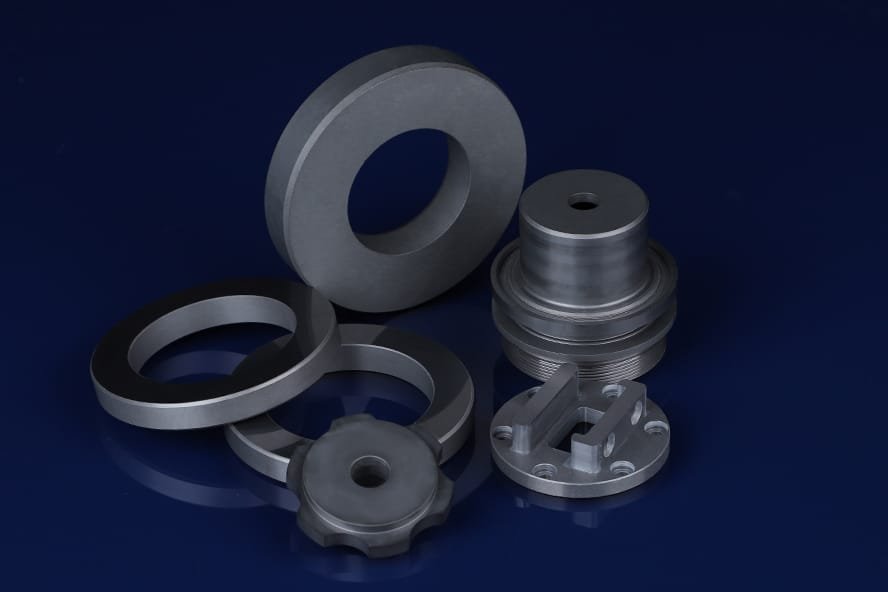

炭化ケイ素(SiC/SiSiC)

炭化ケイ素(SiC)は、ダイヤモンドに次いで硬いセラミック材料のひとつである。 耐摩耗性と放熱性に優れ、エレクトロニクス、自動車、航空宇宙、産業機械など幅広い産業での使用に最適です。 SiCは広い温度範囲にわたって安定しており、熱変形にも強いため、過酷な条件下でも信頼性が高まる。 また、低熱膨張率、優れた熱伝導性、酸やアルカリに対する驚異的な耐性を誇る。 SSiC(炭化ケイ素焼結体)とSiSiC(炭化ケイ素浸潤体)の2つの主なタイプは、大型で複雑な部品の製造に特に適しており、耐久性と精度が不可欠な場合に卓越した性能を発揮します。

(SiC/SiSiC)の利点

- 良好な滑走性

- 無毒性で環境に安全

- ダイヤモンドに次ぐ硬度

- 優れた高温耐性

- 高いヤング率(380~430GPa)

- 優れた耐熱衝撃性(ΔT = 1,100 K)

- 高温でも耐食性、耐摩耗性に優れる

- 高温と低温の両方の条件下で高い強度を維持

(SiC/SiSiC)アプリケーション

- 高温・高耐圧パワー半導体デバイス

- 耐摩耗メカニカルシール

- 熱交換器

- 高温センサー

- 光学リフレクター

- SiCセラミックベアリング

- エネルギー技術部品

- パイプラインシステム構成部品

- 半導体真空チャック セラミックチャック

- 高温環境用耐火物ライニング

材料特性

| プロパティ | 単位 | 炭化ケイ素 |

| 密度 | g/cm³ | 3.15 |

| ビッカース硬度 | Hv0.5 | 2650 |

| 曲げ強度 | MPa | 450 |

| 圧縮強度 | MPa | 2650 |

| 弾性係数 | GPa | 430 |

| タフネス | MPa-m | 4 |

| ポアソン比 | - | 0.14 |

| ヤング率 | GPa | 430 |

| 炭化ケイ素の純度 | % | 99 |

熱特性

| プロパティ | 単位 | 炭化ケイ素 |

| 熱伝導率 @ 25°C | W/mK | 110 |

| 融点 | °C | 2800 |

| 比熱容量 | J/gK | 0.8 |

| 線膨張係数 | 10-⁶/K | 4 |

電気的特性

| プロパティ | 単位 | 炭化ケイ素 |

| 誘電率 (1 MHz) | - | 10 |

| 絶縁破壊電圧 | V/cm | 1×10⁶ |

| 誘電損失 (1 MHz) | - | 0.001 |

| 抵抗率 | Ω・cm | 10⁷-10⁹ |

注:この値は参考値であり、バッチ条件により多少異なる場合がある。

炭化ケイ素加工

炭化ケイ素(SiC)加工は、過酷な環境で使用される高性能部品を製造するために、困難でありながら不可欠なプロセスです。卓越した硬度、高い熱伝導性、耐摩耗性で知られるSiCは、航空宇宙、自動車、エレクトロニクス、エネルギーなどの産業で一般的に使用されています。 SiCの加工 この素材は硬く脆いため、従来の方法では切断や成形が困難である。所望の寸法と表面仕上げを達成するために、精密研削、ダイヤモンド工具、レーザー加工がしばしば採用される。ウォータージェット加工や超音波加工などの高度な技術も、複雑な形状に使用することができます。炭化ケイ素を適切に加工することで、高温、高圧、化学的に侵食性の高い環境下でも安定性を維持し、耐久性のある高品質な部品を製造することができます。

試作加工ビデオ

これは、ジュンドロのセラミック試作品加工ビデオである。

よくある質問

SiCの摩擦係数は通常、以下の範囲にある。 乾燥状態で0.15~0.25 そして 0.05-0.10(潤滑あり, 表面仕上げ、荷重、環境によって異なります。研磨SiCは最も摩擦が小さく、耐摩耗性に優れているため、メカニカルシールや摺動部品に最適です。.

はい。SiCは、ダイヤモンドの精密研削と化学機械研磨を使用して、通常Ra≤0.001を達成する真の鏡面仕上げに研磨することができます。.

SiCには 3.2eVのワイドバンドギャップ, GaN(~3.4eV)よりわずかに低いが、ユニークな利点がある:

より高い熱伝導性 (~120~200W/m・Kに対してGaNは~130W/m・K)

より高い絶縁破壊電圧

優れた熱安定性 ハイパワー機器用

基板の入手性とコストの改善 GaN-on-SiCと比較して

このためSiCは、EVインバーター、パワーモジュール、産業用パワーシステムなど、高出力、高温、高電圧のアプリケーションに理想的である。.

SiCがメカニカル・シールに広く使用されているのは、その特性によるものである:

非常に高い硬度 優れた耐摩耗性

低摩擦係数

優れた耐薬品性と耐食性

高い熱伝導性 放熱用

寸法安定性 温度と圧力下

これらの特性は、ポンプ、コンプレッサー、化学処理装置において、長寿命、低リーク、信頼性の高い性能を保証します。.

SSiC(焼結SiC): 最高の強度、純度、硬度、耐食性。メカニカルシール、半導体部品、高摩耗部品に最適。.

RBSiC(反応結合SiC): コストが低く、複雑な形状の成形が容易だが、強度がやや低く、Siが若干残留する。構造部品や大型部品に適している。.

CVD SiC: 超高純度、超高密度、鏡面研磨可能、半導体、光学、真空用途に最適。最高の性能とコスト。.

どう選ぶか:

摩耗とシーリング: SSiC

複雑な形状と低コスト: RBSiC

光学/半導体: CVD SiC

高温構造物: SSiC

はい。 小ロット ダイヤモンド研削、超音波加工、レーザー加工を使用。.

MOQ: 一般的に 1個 ジオメトリによっては、プロトタイプ用。.

リードタイム 通常 2~4週間 小ロットの場合、複雑な部品はより長い時間を要することがある。.

のようなプロの機械加工工場がある。 ジュンドロ・セラミック は、完全なQCレポートと材料トレーサビリティを備えた少量精密SiC製造を提供します。.