セラミック製造の最初のステップは、使用する材料、数量(数量が多ければ多いほどコストは下がる)、公差要件などの図面の詳細など、具体的な要件を決定することです(より厳しい公差はコストを増加させる)、面取りサイズ、表面粗さ、穴径、深さ。.

これらのパラメータは、テクニカル・チームが正確な価格設定を算出するために極めて重要である。.

コストを重視するのであれば、設計をシンプルにし、一般的な公差を使用し、比較的低コストの素材を選ぶのが最良の方法である(アルミナはセラミック材料の中で最も経済的である。).

素材の選択

材料の選択は、用途の要件に基づくべきである:

コスト重視のプロジェクト: アルミナ(Al₂O₃)

耐摩耗性、長寿命: ジルコニア (ZrO₂)

優れた電気絶縁性: マコー・マシナブル・ガラス・セラミック

熱管理アプリケーション: 窒化アルミニウム(AlN)

超低熱膨張: Zerodurガラスセラミック(比較的高価)

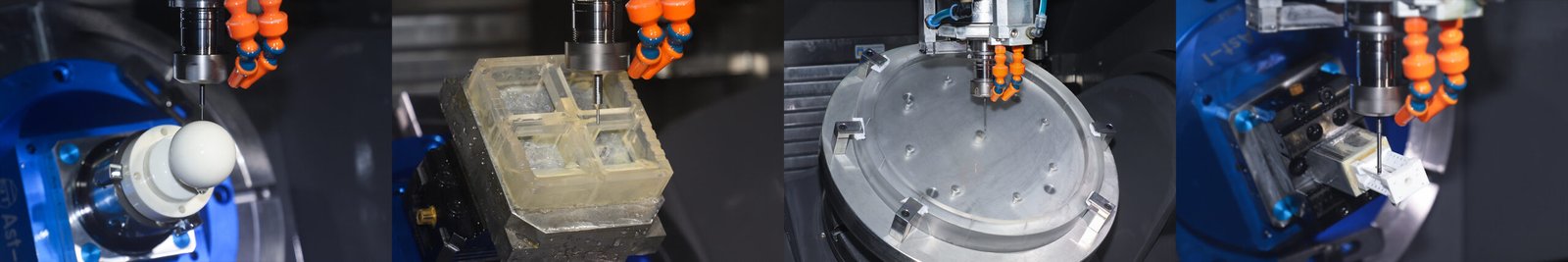

CNCフライス加工

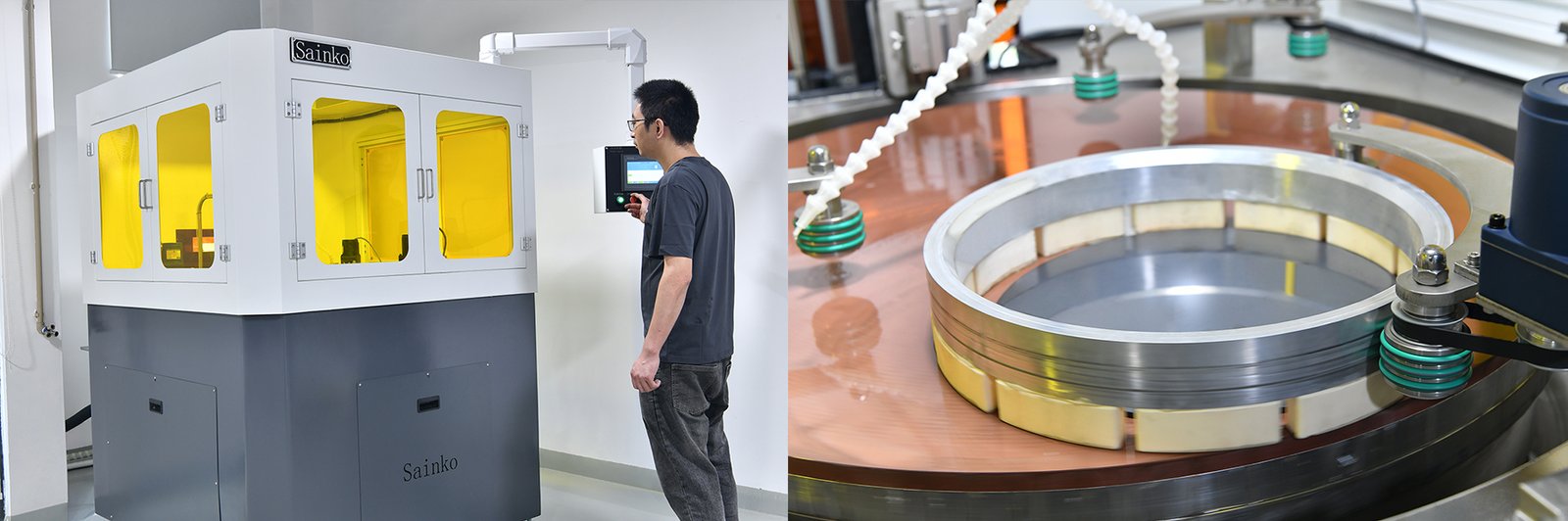

両面研磨

適切な砥石(粒度80~2000)を選択することで、両面研削は表面粗さと部品の平行度を同時に制御することができ、内部応力の低減と部品の均一性の向上に役立ちます。.

アプリケーションの要件にもよるが、このステップは通常、次のように続く。 研磨 または コーティング.

研磨

図面の要求に従って、研磨は次のような結果を達成する。 鏡面仕上げ そして高い滑らかさ。.

などの素材がある。 ジルコニア そして 炭化ケイ素 に見られるように、極めて微細な表面粗さに達することができる。 SiCミラーアプリケーション.

検査と品質管理

各パーツは、以下の方法で寸法検査を受けます。 CMM(三次元測定機) などの精密検査機器を使用し、図面仕様との整合性を確認する。.

洗浄と梱包

加工後、部品は 超音波洗浄機 切削油、研削剤、研磨剤などの残留物を除去する。.

そして、次のようになる。 釜揚げ, に封印されている。 帯電防止真空バッグ, で、適切な大きさの箱に梱包する。 フォームまたはパールコットンのクッション 輸送中の圧力による損傷を防ぐため。.

最後に 内外ラベル は、顧客や社内スタッフが簡単に識別できるように取り付けられている。.

プロのセラミックメーカーを選ぶ理由

高度なセラミック製造における完全なプロセスフローと長年の経験により、当社は、以下のような機能および品質要件を満たす部品の実現を支援します。 材料選択 への 設計、検査、包装, を提供する。 包括的なエンド・ツー・エンド・サービス.