最近、我々はカスタムメイドの Zerodur 精密慣性航法システムを専門とする科学研究機関向けのガラスキャビティ部品。これらのキャビティは、レーザージャイロスコープのコアアセンブリに使用されます。Zerodurは、その超低熱膨張係数と卓越した光学的安定性により、高安定光学システムの主要材料として広く認知されています。

機械加工の課題

このプロジェクトには、いくつかの重大な技術的困難があった:

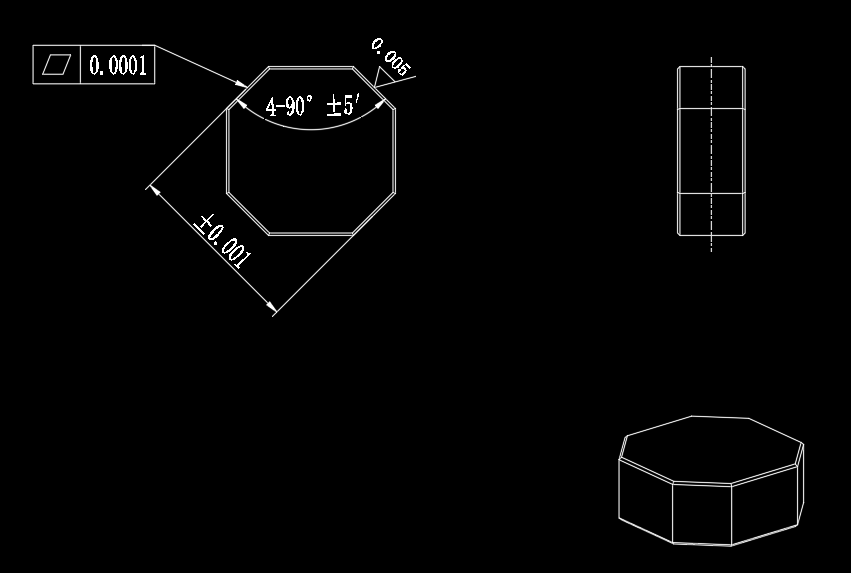

直角度/平行度 (≤ 0.1 μm)

- このキャビティでは、直角度と位置公差が0.1μm以内であることが求められ、卓越した幾何学的精度と高度な計測サポートが要求された。

角度公差 ±5″(秒角)

- 5秒角(~0.0014°)という厳しい角度公差が指定されたが、これは一般的な高精度加工基準を超えている。

表面粗さ Ra ≤ 5 nm

- 光学表面は、5ナノメートルRaの表面仕上げを達成する必要があり、光学的、あるいはサブオプティカルのカテゴリーに入る。

寸法公差 ±0.001 mm

- 外形寸法の公差は±1ミクロン以内という超厳密さが要求された。

素材固有の課題

- Zerodurは硬くて脆いガラスセラミックであるため、機械加工には大きな課題があります。従来の加工では、マイクロクラックやチッピング、表面欠陥が発生しやすい。望ましい結果を得るためには、特殊なダイヤモンド工具とカスタマイズされたプロセスが必要でした。

ソリューション

このような極めて高い精度の要求を満たすために、私たちは以下のような高度なプロセスを導入した:

複雑な構造を1回のセットアップで完成させるため、ダイヤモンド研削工具を備えた5軸の超精密マシニングセンターを活用。

温度制御された環境で動作し、リアルタイムの熱補償と治具の安定性最適化により、応力による変形を低減。

応用 非接触白色光干渉計 粗さ評価と レーザー共焦点測定システム 工程内の平坦度管理用。

平坦度と表面品質については、多段階の超精密研削・研磨ワークフローを採用し、各段階で検査と補正を行った。

主要テクニカル・ハイライト

| 仕様 | 達成結果 |

| 素材 | Zerodurガラスセラミック |

| 寸法公差 | ±0.001 mm |

| 直角度/平行度 | ≤ 0.1 μm |

| 角度公差 | ±5″ (≈0.0014°) |

| 表面粗さ | Ra ≤ 5 nm |

| 光学面の平坦度 | < 0.1 μm |

| 検査とトレーサビリティ | 完全なプロセス・トレーサビリティ + 第三者レポート |

| 申し込み | レーザージャイロ/慣性航法システム |

プロジェクト結果

我々はクライアントの業績目標を見事に達成した:

寸法公差 すべての重要な構造面を±0.001 mm以内に維持すること。

平坦性 主光学面の0.1μm未満を達成した。 表面粗さ Raは5nmに達する。

加工プロセス全体は トレーサブルまた、第三者機関による検査報告書も提出された。

クライアントはその結果に非常に満足し、このデザインは現在、実験用プロトタイプのバッチ生産に移行している。

硬くて脆い素材メーカー

Zerodur超精密加工に精通した信頼できるパートナーをお探しなら、ぜひ当社にお任せください。当社の能力は、同時5軸加工、サブミクロン構造製作、光学グレード研磨を含み、研究、半導体、フォトニックシステムのハイエンドアプリケーションをサポートします。