セラミックス加工 は簡単なようで、実はとても複雑です。わずかな鋭利なエッジ、サイズの小さい穴、または設計不良の角でさえ、部品の亀裂、欠け、あるいは誤作動を引き起こす可能性があります。この記事では、セラミック部品の完全性、機能性、耐久性を確保し、最も過酷な用途に耐えられるようにするための5つの主要原則を明らかにします。.

面取りが必要な理由

セラミックスは、硬くて脆い材料としても知られ、エッジ部分に最も応力が集中するため、チッピングやマイクロクラックが発生しやすくなります。面取りは可能です:

ストレスをより均等に分散させる

鋭利なエッジを取り除く

ハンドリング中の部品を保護し、傷のリスクを低減します。

組み立て時の干渉を避ける

セラミックの場合、クラックの防止は適切に設計された面取りから始まる。.

M1.2スレッドが推奨されない理由

セラミックの引張強度は限られている。鋭利な根を持つ小さなねじ山は応力を集中させ、剥離、欠け、破損の可能性が非常に高くなります。さらに、穴の直径が小さいため、組立公差を制御するのが非常に難しくなります。最小ねじサイズM1.6を推奨する。.

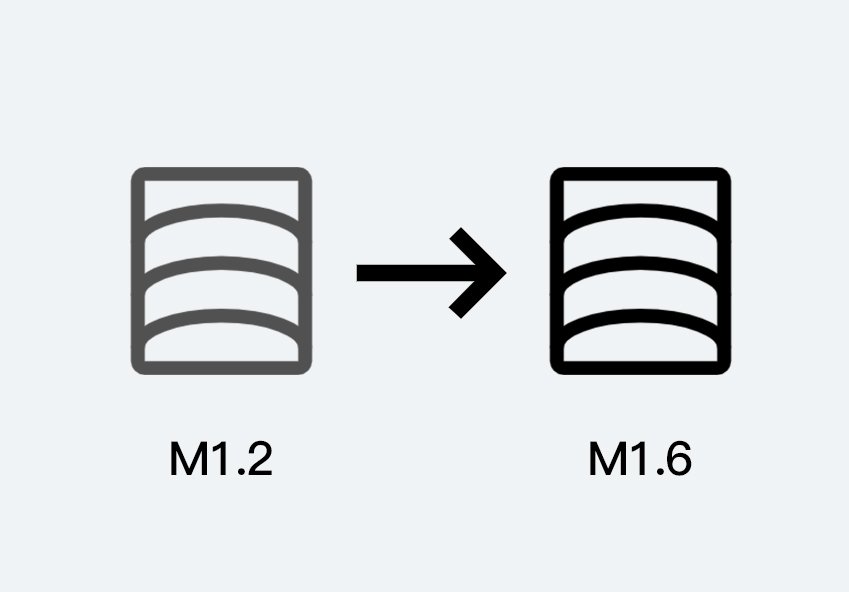

なぜ負の許容差はコントロールが難しいのか

セラミックスには延性がない。機械加工中に材料が削り過ぎると、修正することができず、その部品は廃棄しなければならない。正の公差は、二次的な調整が可能なため、達成しやすい。サーフェス、穴、外径については、大きい方を選び、徐々に正しい寸法に近づけていく方がよい。.

機械加工可能なセラミックだけがGo/No-Goゲージコンプライアンスを達成できる理由

ほとんどのセラミックは、ミクロン単位で寸法の一貫性を維持することが難しいため、ゴー/ノーゴーのゲージ規格に簡単に適合することはできません。焼結セラミックは硬くて脆く、材料除去率が低く、エッジが欠けやすい。機械加工可能なセラミック マコー)は、欠けにくい特殊な内部構造を持ち、ゴー/ノー・ゴーのゲージ要件を一貫して満たすことができる。.

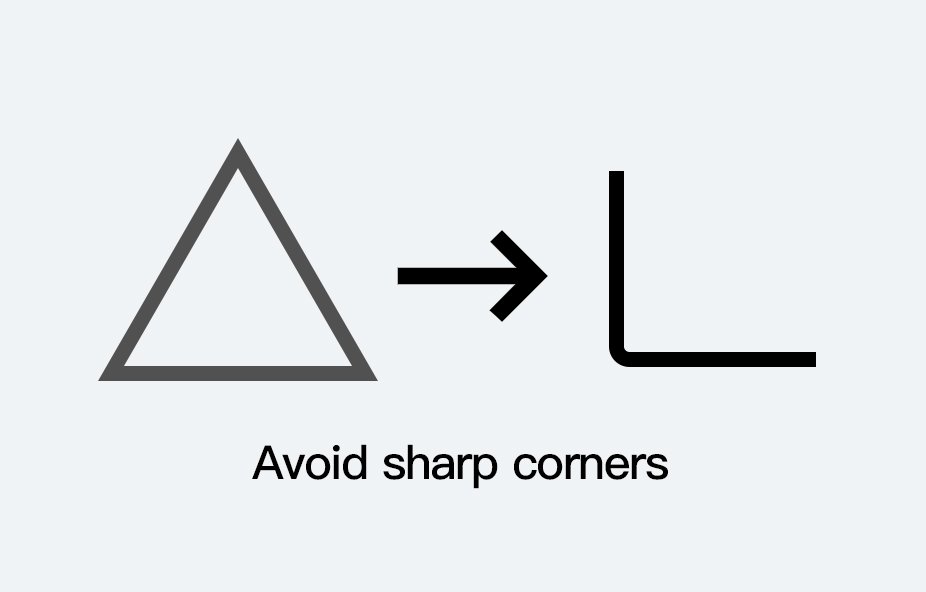

セラミック部品が鋭角を避けるべき理由

鋭利なコーナーは応力集中を引き起こし、機械加工中、焼結中、使用中に亀裂の起点となる可能性があります。セラミックは破壊靭性が低いため、鋭利なコーナーは機械加工が困難 (工具の摩耗が早い) になるだけでなく、冷却中や組立中に欠けやすくなります。設計者は、部品の強度と寿命を向上させるために、フィレットや丸みを帯びた移行部を使用すべきである。.

セラミック加工の専門メーカー

- 豊富な経験:2019年より精密セラミック加工に注力

- 幅広い材料:アルミナ、窒化アルミニウム、マコール、Zerodurなど。.

- 高精度能力:ミクロンレベルの加工、制御可能な公差、GO/NO GO要件への対応

- カスタマイズ対応:複雑構造、鋭角最適化設計、機能化加工に対応

- 速い配達:完全な生産システムにより、安定したサプライチェーンを確保