Definición

Vitrocerámica mecanizable es un material policristalino especial. A diferencia de las cerámicas conocidas que se sinterizan por polvo, se forma por fusión y enfriamiento para formar cristales. Su maquinabilidad se debe a que los cristales de la microestructura permiten la desviación de grietas y no provocan fallos por fracturas locales, por lo que puede procesarse con las herramientas tradicionales de procesamiento de metales. El MGC existe como un tipo único de material de ingeniería, que combina las excelentes propiedades del vidrio y la cerámica, lo que no es posible con los materiales cerámicos tradicionales.

Ingrediente

| Material | Vitrocerámica mecanizable |

| Composición química | 46% (SiO₂) ;17% (MgO);16% (Al₂O₃);10% (K₂O);7% (B₂O₃);4% (F) |

| color | Blanco |

| Temperatura máxima de funcionamiento | ~1000°C |

| Precisión de procesamiento | 0,001 mm |

Propiedades clave

MGC puede realizar el mecanizado de ultra alta precisión de formas complejas, como (soportes de trampa de iones, soportes cuadrupolaresetc.), y presenta las ventajas de la nula porosidad, la nula desgasificación y la baja conductividad térmica.

✅ Se pueden conseguir formas complejas sin grietas

✅ Compatible con vacío ultraalto

✅ Cero porosidad, cero riesgo de escape

✅ Temperatura máxima de funcionamiento hasta 1000°C

✅ Tolerancia de mecanizado de 0,0005 pulgadas.

✅ Alto aislamiento eléctrico

Aplicación

Desde la industria aeroespacial hasta la médica, pasando por los semiconductores, muchos campos han empezado a utilizar materiales vitrocerámicos mecanizables como componentes clave, por ejemplo:

✅ Paso de vacío aislado eléctricamente

✅ Piezas resistentes al plasma

✅ Junta aislante para aviones

✅ Componentes médicos biocompatibles

✅ Fijación óptica

✅ Soporte estructural al vacío

Cerámica de vidrio mecanizable a medida

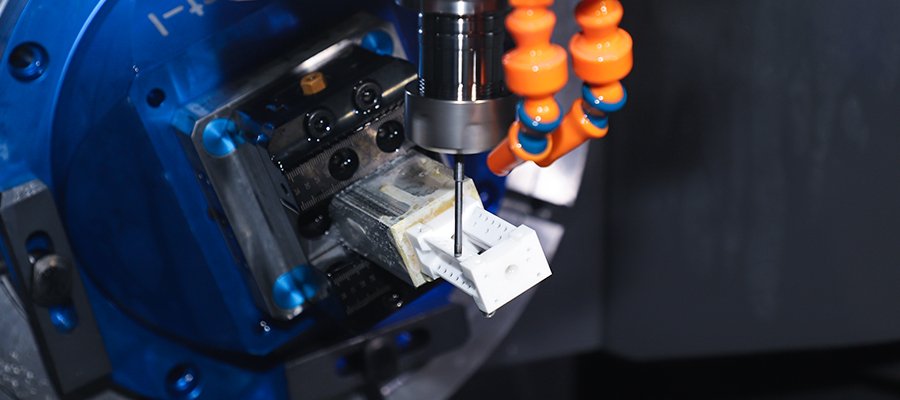

Podemos ofrecer servicios de mecanizado de precisión para vitrocerámicas mecanizables. Con nuestras avanzadas máquinas CNC de 5 ejes y rica experiencia, podemos lograr:

✅ Tolerancias tan ajustadas como ±0,001 mm

✅ Planitud de hasta 0,001 mm

✅ Rugosidad superficial tan baja como Ra 0,01μm (estructural), Ra 0,002μm (óptica).

✅ Diámetros de microagujero tan pequeños como 0,1 mm con una precisión de 0,01 mm

Admitimos lotes pequeños, prototipos y producción completa. Tanto si nos envía un archivo CAD como un boceto conceptual, nuestro equipo le ayudará desde la selección de materiales hasta la entrega final.

📩 Demos vida a su proyecto: póngase en contacto con nosotros para obtener un presupuesto personalizado.

PREGUNTAS FRECUENTES

Cómo mecanizar la vitrocerámica

Aunque Macor tiene la capacidad de procesar con herramientas metálicas estándar, sigue habiendo algunos problemas en comparación con el metal (consulte nuestra última guía de mecanizado para 2025). El mecanizado de ultraprecisión puede lograrse utilizando fresas de aleación y parámetros de mecanizado correctos. Por ejemplo, los microagujeros pueden procesarse hasta 0,05 mm, y las roscas internas pueden alcanzar M1,4, pero M1,4 debe tener en cuenta su viabilidad (se recomienda que sea mayor que M2). Además, al procesar roscas, se debe prestar atención al colapso de los bordes, que se recomienda resolver mediante biselado. En cuanto a la refrigeración, se recomienda elegir refrigerante soluble en agua, que no se adhiere fácilmente a la herramienta.

¿Qué distingue a la vitrocerámica mecanizable de la cerámica tradicional?

Las vitrocerámicas mecanizables (MGC) difieren de las cerámicas tradicionales en su microestructura y proceso de fabricación únicos. Mientras que las cerámicas convencionales se sinterizan a partir de polvos y a menudo requieren un esmerilado con diamante para darles forma, las MGC se forman mediante la cristalización controlada de un vidrio precursor. Su microestructura contiene cristales entrelazados en forma de placa (por ejemplo, mica fluoroflogopita) dentro de una matriz de vidrio, lo que permite su mecanizado con herramientas estándar. Esto contrasta con las cerámicas tradicionales, como la alúmina o la circonia, que son quebradizas, más duras y requieren un costoso mecanizado posterior a la sinterización. Los MGC también ofrecen una mayor resistencia al choque térmico y una menor expansión térmica en comparación con muchas cerámicas sinterizadas.

¿Cuáles son las principales aplicaciones de la vitrocerámica mecanizable en las industrias de alta tecnología?

Los MGC son fundamentales en industrias que requieren precisión, estabilidad térmica y aislamiento eléctrico, como la aeroespacial, defensa, semiconductores, componentes médicos, automatización, etc.

¿Cuáles son las limitaciones de la vitrocerámica mecanizable en comparación con los metales o la cerámica avanzada?

Aunque los MGC destacan por su maquinabilidad y sus propiedades térmicas, tienen limitaciones específicas:

Resistencia mecánica: Menor resistencia al desgaste y capacidad de carga que las cerámicas totalmente densas (por ejemplo, alúmina) o los metales.

Límites de temperatura: Las temperaturas máximas de servicio (~800-1.000°C) son inferiores a las de las cerámicas refractarias (por ejemplo, carburo de silicio).

Sensibilidad química: Vulnerable al ácido fluorhídrico y a los álcalis fuertes, a diferencia de los metales resistentes a la corrosión como el titanio.

Coste: Costes de material y transformación más elevados que los de los plásticos técnicos o los metales estándar como el aluminio.