El primer paso en la fabricación de cerámica es determinar los requisitos específicos, incluido el material que se va a utilizar, la cantidad (cuanto mayor sea la cantidad, menor será el coste) y los detalles del dibujo, como los requisitos de tolerancia (las tolerancias más estrictas aumentan los costes), el tamaño del chaflán, la rugosidad de la superficie, el diámetro del orificio y la profundidad.

Estos parámetros son cruciales para que el equipo técnico calcule con precisión los precios.

Si el coste es un problema, lo mejor es simplificar el diseño, utilizar tolerancias generales y elegir un material relativamente barato (la alúmina es el material cerámico más económico).

Selección de materiales

La selección del material debe basarse en los requisitos de la aplicación:

Proyectos sensibles a los costes: Alúmina (Al₂O₃)

Resistencia al desgaste y larga vida útil: Circonio (ZrO₂)

Excelente aislamiento eléctrico: Macor vitrocerámica mecanizable

Aplicaciones de gestión térmica: Nitruro de aluminio (AlN)

Expansión térmica ultrabaja: Zerodur vitrocerámica (relativamente cara)

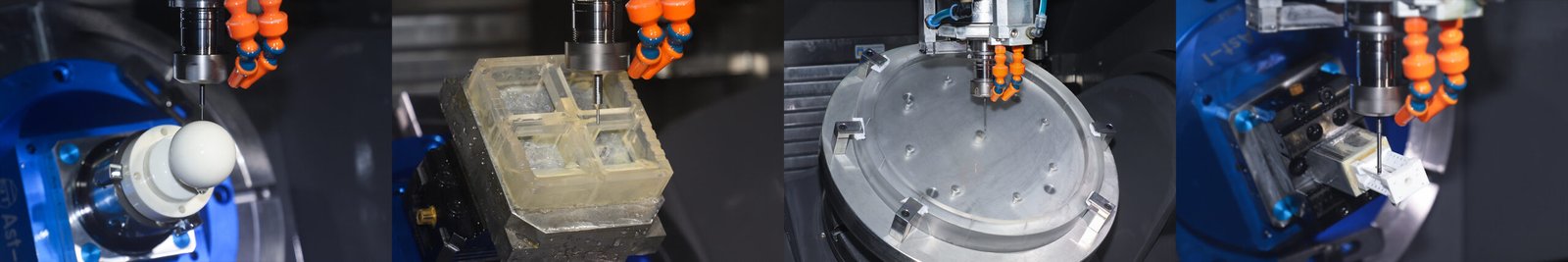

Fresado y mecanizado CNC

Utilizando máquinas CNC de 3, 4 y 5 ejes, podemos conseguir geometrías complejas a partir de sus planos, incluido el taladrado (microagujeros, agujeros en ángulo) y el roscado (la mayoría de los materiales cerámicos admiten roscas tan pequeñas como M1,2, aunque no siempre son prácticas).

Excepto Macor y Shapal-HM, todos los demás materiales requieren herramientas diamantadas a medida para el mecanizado.

Este material es ideal para la creación de prototipos y la producción de lotes pequeños. Sin embargo, la tenacidad de las piezas mecanizadas suele ser inferior a la de la cerámica sinterizada

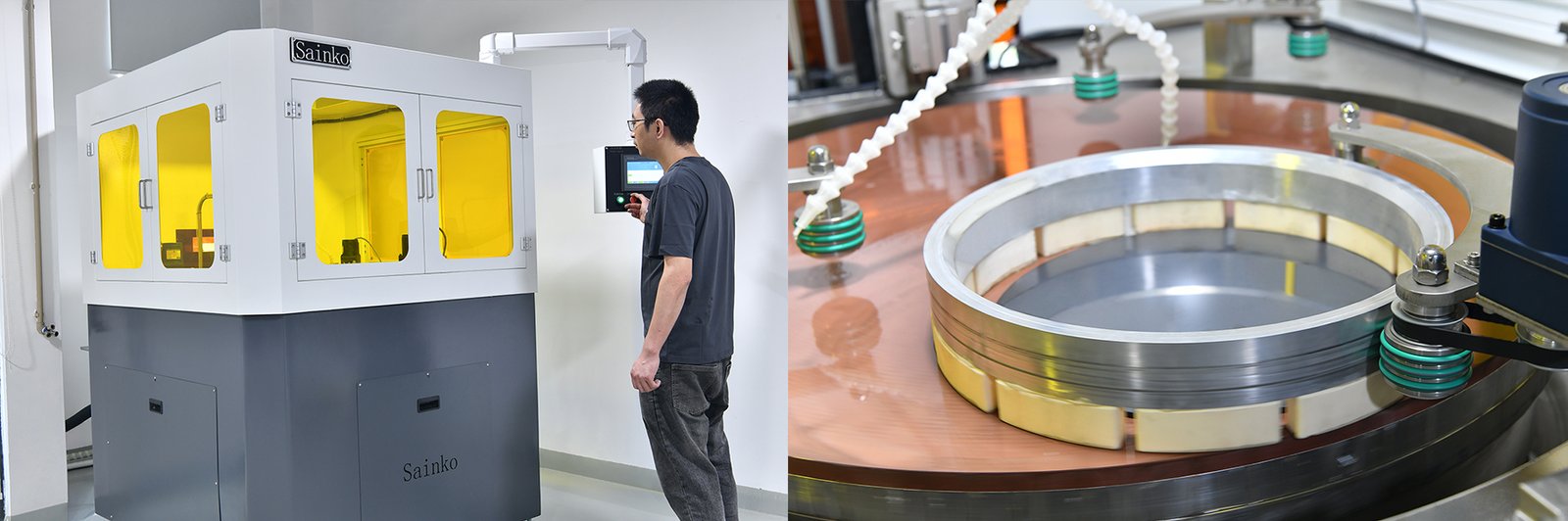

Rectificado doble cara

Seleccionando una muela adecuada (tamaño de grano de 80 a 2000), el rectificado de doble cara permite controlar simultáneamente la rugosidad superficial y el paralelismo de las piezas, lo que ayuda a reducir las tensiones internas y a mejorar la uniformidad de la pieza.

Dependiendo de los requisitos de la aplicación, este paso suele ir seguido de pulido o revestimiento.

Pulido

Según los requisitos del dibujo, el pulido consigue un superficie con acabado de espejo y gran suavidad.

Materiales como circonio y carburo de silicio puede alcanzar una rugosidad superficial extremadamente fina, como se ve en Aplicaciones de espejos de SiC.

Inspección y control de calidad

Cada pieza se somete a una inspección dimensional mediante MMC (máquinas de medición por coordenadas) y otros equipos de ensayo de precisión para garantizar la coherencia con las especificaciones de los planos.

Limpieza y envasado

Tras el mecanizado, las piezas se limpian con máquinas de limpieza por ultrasonidos para eliminar residuos como fluidos de corte, compuestos de esmerilado y agentes de pulido.

A continuación secado al horno, sellado en bolsas de vacío antiestáticas, y embalados en cajas de tamaño adecuado con acolchado de espuma o algodón perlado para evitar daños por presión durante el transporte.

Por último, ambos etiquetas interiores y exteriores se adjuntan para facilitar su identificación por el cliente y el personal interno.

Por qué elegir un fabricante profesional de cerámica

Con un flujo de proceso completo y años de experiencia en la fabricación de cerámica avanzada, le ayudamos a conseguir piezas que cumplen sus requisitos funcionales y de calidad, desde selección de materiales a diseño, inspección y envasado, proporcionamos servicio integral de principio a fin.