Recientemente, hemos mecanizado a medida un lote de Zerodur componentes de cavidades de vidrio para un instituto de investigación científica especializado en sistemas de navegación inercial de precisión. Estas cavidades se utilizan en el ensamblaje del núcleo de giroscopios láser. El Zerodur está ampliamente reconocido como material clave en sistemas ópticos de alta estabilidad debido a su coeficiente de dilatación térmica ultrabajo y a su extraordinaria estabilidad óptica.

Desafíos del mecanizado

Este proyecto planteó varias dificultades técnicas críticas:

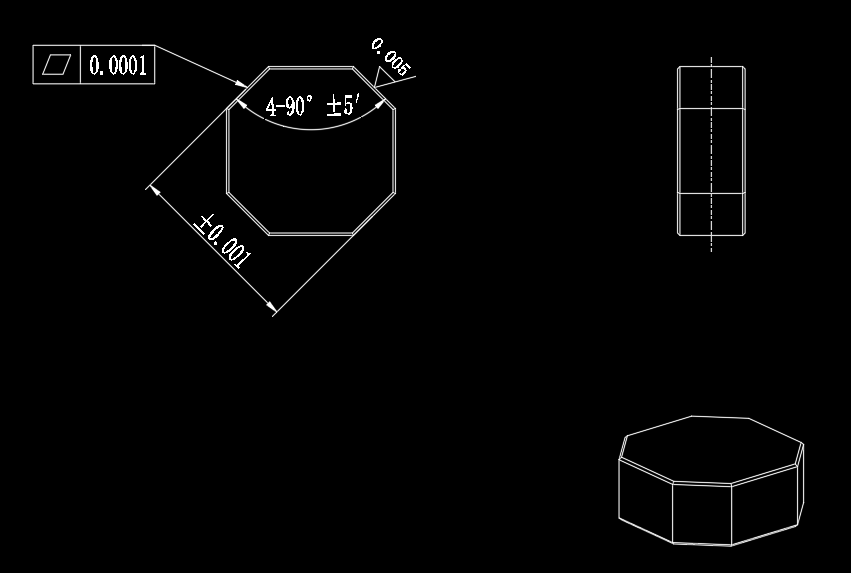

Cuadratura / paralelismo (≤ 0,1 μm)

- La cavidad requería tolerancias de cuadratura y posición de 0,1 μm, lo que exigía una precisión geométrica excepcional y un soporte metrológico avanzado.

Tolerancia angular ±5″ (segundos de arco)

- Se especificó una estricta tolerancia angular de ±5 segundos de arco (~0,0014°), que supera las normas habituales de mecanizado de alta precisión.

Rugosidad superficial Ra ≤ 5 nm

- Las superficies ópticas debían alcanzar un acabado superficial de 5 nanómetros Ra, lo que entra en la categoría de ópticas o incluso subópticas.

Tolerancia dimensional ±0,001 mm

- Las dimensiones externas exigían tolerancias muy estrictas, con desviaciones no superiores a ±1 micra.

Retos específicos de los materiales

- El Zerodur es una vitrocerámica dura y quebradiza que plantea importantes retos de mecanizado. Los procesos tradicionales pueden provocar fácilmente microfisuras, astillamientos o defectos superficiales. Para lograr los resultados deseados se necesitaron herramientas de diamante especiales y procesos personalizados.

Nuestra solución

Para cumplir estos requisitos de precisión extrema, implantamos los siguientes procesos avanzados:

Utilización de centros de mecanizado de ultraprecisión de 5 ejes con herramientas de rectificado de diamante para completar la compleja estructura en una sola configuración.

Funciona en un entorno de temperatura controlada, con compensación térmica en tiempo real y optimización de la estabilidad de la fijación para reducir la deformación inducida por la tensión.

Aplicada interferometría de luz blanca sin contacto para la evaluación de la rugosidad y sistemas de medición confocal láser para el control de la planitud durante el proceso.

Para la planitud y la calidad de la superficie, empleamos un flujo de trabajo de esmerilado y pulido de ultraprecisión en varias fases, con inspección y compensación correctiva en cada una de ellas.

Resumen de los principales aspectos técnicos

| Especificación | Resultado obtenido |

| Material | Zerodur vitrocerámica |

| Tolerancia dimensional | ±0,001 mm |

| Cuadratura / Paralelismo | ≤ 0,1 μm |

| Tolerancia angular | ±5″ (≈0.0014°) |

| Rugosidad superficial | Ra ≤ 5 nm |

| Planitud de la superficie óptica | < 0,1 μm |

| Inspección y trazabilidad | Trazabilidad completa del proceso + informe de terceros |

| Aplicación | Giroscopio láser / Sistemas de navegación inercial |

Resultados del proyecto

Cumplimos con éxito los objetivos de rendimiento del cliente:

Tolerancia dimensional de todas las superficies estructurales críticas mantenidas dentro de ±0,001 mm.

Planitud de las superficies ópticas primarias alcanzado < 0,1 μm, con rugosidad superficial Ra alcanzando los 5 nm.

Todo el proceso de mecanizado es rastreabley se facilitaron informes de inspección de terceros.

El cliente quedó muy satisfecho con los resultados, y el diseño ha pasado ahora a la producción por lotes para sus prototipos experimentales.

Fabricantes de materiales duros y quebradizos

Si busca un socio de confianza con amplia experiencia en mecanizado de ultraprecisión Zerodur, estamos aquí para ayudarle. Nuestras capacidades incluyen el mecanizado simultáneo en 5 ejes, la fabricación de estructuras submicrométricas y el pulido de grado óptico, dando soporte a aplicaciones de gama alta en investigación, semiconductores y sistemas fotónicos.