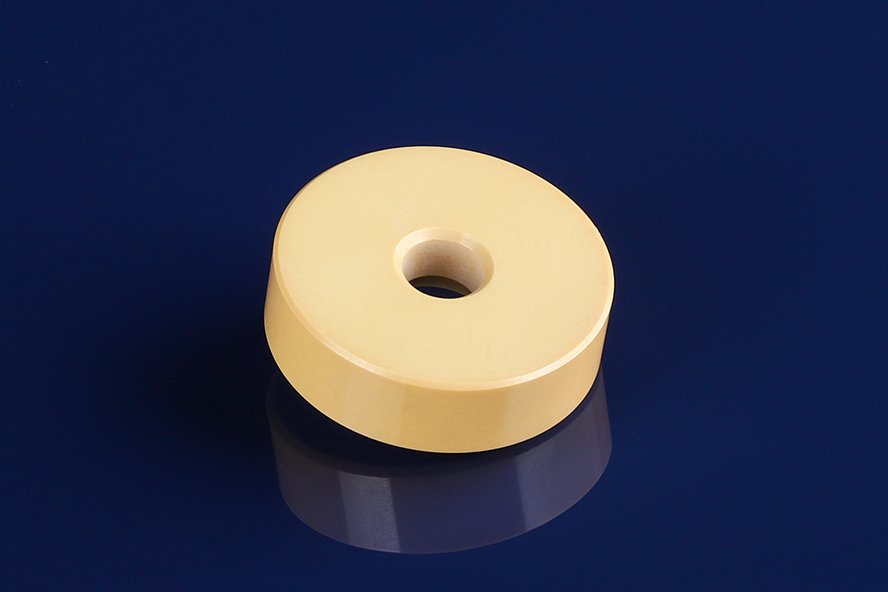

Cerámica de circonio estabilizada con magnesio

Posee la mayor tenacidad a la fractura entre las cerámicas de ingeniería

| Material | Circonio estabilizado con magnesio |

| Densidad | 5,7 g/cm³ |

| Rugosidad | Ra0,01um |

| Tamaño máximo | 400*800mm |

Introducción

El óxido de circonio estabilizado con magnesio (Mg-PSZ) es un óxido de circonio parcialmente estabilizado con magnesio. circonio Cerámica formada por la adición de óxido de magnesio (MgO) como estabilizador a la circonia (ZrO₂). Su mecanismo principal consiste en conseguir un efecto de endurecimiento por cambio de fase regulando el comportamiento de cambio de fase cristalina de la circonia mediante el dopaje con MgO. A temperatura ambiente, el material es principalmente de fase cúbica (c-ZrO₂), mientras que conserva alguna fase tetragonal metaestable (t-ZrO₂); cuando se somete a una fuerza externa o a la extensión de la grieta, la fase tetragonal se transforma en fase monoclínica (m-ZrO₂), acompañada de expansión de volumen (3-5%), que puede comprimir la punta de la grieta y absorber energía, mejorando significativamente la tenacidad a la fractura, la dureza y la resistencia del material.

Ventajas de la zirconia estabilizada con magnesio

No tóxico

Alta dureza (HV1100)

✅ Baja conductividad térmica (3 W/m-K)

✅ Alta resistencia (resistencia a la flexión 500Mpa)

Alta resistencia a la fractura (6-7MPa-m¹/²)

✅ Estabilidad ante cambios drásticos de temperatura

✅ Resistente a la corrosión química

✅ Resistencia a altas temperaturas (tolerancia máxima a corto plazo de 1600C°)

Aplicación

✅ Cierres mecánicos

✅ Rodamientos, válvulas

Componentes aeroespaciales

Revestimientos de alta temperatura

✅ Instrumentos quirúrgicos e implantes médicos

Sondas Lambda

✅ Sustratos electrónicos de alta frecuencia

Propiedades de los materiales

| Propiedad | Unidad | Circonio estabilizado con magnesio |

| Densidad | g/cm³ | 5.7 |

| Dureza Vickers | HV | 1100 |

| Resistencia a la flexión | MPa | 250 |

| Resistencia a la compresión | MPa | 2000 |

| Resistencia a la fractura | MPa-m¹/² | 6 |

| Módulo de masa | GPa | 270 |

| Relación de Poisson | 0.27 | |

| Módulo de Young | GPa | 210 |

| Conductividad térmica | W/(m-K) | 3 |

| Temperatura máxima de funcionamiento | °C | 2100 |

| Calor específico | J/(kg-K) | 0.45 |

| Resistencia al choque térmico Temp | ΔT°C | 300 |

| Coeficiente de dilatación lineal | 10^-6/°C | 10.5 |

| Constante dieléctrica, 1 MHz | 28 | |

| Rigidez dieléctrica | V/m | 13×10⁵ |

| Resistividad volumétrica @ 25°C | Ω-cm | >10¹⁴ |

Fabricante de óxido de circonio estabilizado con magnesio

Somos fabricantes profesionales de cerámica, vidrio y materiales duros y quebradizos, con muchos años de experiencia en el mecanizado de cerámica de circonio estabilizado con magnesio. Confiando en equipos avanzados y una rica experiencia, estamos comprometidos a proporcionar a los clientes altos estándares y servicios de calidad que superen las expectativas. Si tiene necesidades de proyectos en un futuro próximo, no dude en póngase en contacto con equipo de expertos y le atenderemos de todo corazón.

PREGUNTAS FRECUENTES

La zirconia estabilizada con magnesio es un tipo de cerámica de zirconia estabilizada con óxido de magnesio (MgO). Ofrece gran tenacidad, resistencia al desgaste y estabilidad térmicapor lo que es adecuado para componentes mecánicos, herramientas de corte y aplicaciones de alta temperatura.

Sí, incluyendo ranuras, escalones, agujeros, paredes finas, cilindros y tubos.

Piezas estándar: 7-15 días; piezas complejas: 15-30 días.

Mg-PSZ:

Estabilizado con MgO

Mejor estabilidad a altas temperaturas

Excelente resistencia al desgaste

Bien resistencia al choque térmico

Y-TZP:

Estabilizado con Y₂O₃

Mayor resistencia y tenacidad

Más adecuado para piezas de precisión sometidas a grandes esfuerzos

Espectáculo de mayo envejecimiento a baja temperatura en ambientes húmedos

Y-TZP = más fuerte y resistente

Mg-PSZ = más estable a altas temperaturas y mejor para aplicaciones de desgaste

Para obtener información detallada, haga clic en el enlace (Circonio estabilizado con itria frente a circonio estabilizado con magnesia).