Vor kurzem haben wir eine Reihe von Sonderanfertigungen Zerodur Glashohlraumkomponenten für ein wissenschaftliches Forschungsinstitut, das sich auf Präzisions-Trägheitsnavigationssysteme spezialisiert hat. Diese Hohlräume werden in der Kernbaugruppe von Laserkreiseln verwendet. Zerodur ist aufgrund seines extrem niedrigen Wärmeausdehnungskoeffizienten und seiner hervorragenden optischen Stabilität weithin als Schlüsselmaterial für hochstabile optische Systeme anerkannt.

Herausforderungen bei der Bearbeitung

Dieses Projekt war mit mehreren kritischen technischen Schwierigkeiten verbunden:

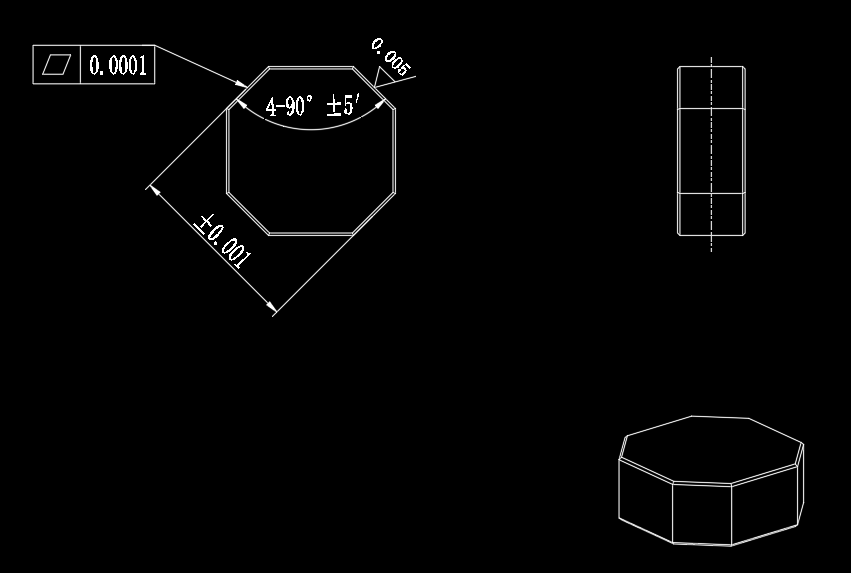

Rechtwinkligkeit/Parallelität (≤ 0,1 μm)

- Die Kavität erforderte Rechtwinkligkeits- und Positionstoleranzen innerhalb von 0,1 μm, was außergewöhnliche geometrische Präzision und fortschrittliche messtechnische Unterstützung erforderte.

Winkeltoleranz ±5″ (Bogensekunden)

- Es wurde eine strenge Winkeltoleranz von ±5 Bogensekunden (~0,0014°) festgelegt, was über die üblichen Standards für Hochpräzisionsbearbeitung hinausgeht.

Oberflächenrauhigkeit Ra ≤ 5 nm

- Die optischen Oberflächen mussten eine Oberflächengüte von 5 Nanometern Ra erreichen, was in die optische oder sogar suboptische Kategorie fällt.

Abmessungstoleranz ±0,001 mm

- Die Außenmaße erforderten äußerst enge Toleranzen, wobei die Abweichungen nicht mehr als ±1 Mikrometer betragen durften.

Materialspezifische Herausforderungen

- Zerodur ist eine harte, spröde Glaskeramik, die die Bearbeitung vor große Herausforderungen stellt. Bei herkömmlichen Verfahren kann es leicht zu Mikrorissen, Abplatzungen oder Oberflächenfehlern kommen. Spezielle Diamantwerkzeuge und maßgeschneiderte Verfahren waren erforderlich, um die gewünschten Ergebnisse zu erzielen.

Unsere Lösung

Um diese extremen Präzisionsanforderungen zu erfüllen, haben wir die folgenden fortschrittlichen Verfahren eingeführt:

Einsatz von 5-Achsen-Ultrapräzisions-Bearbeitungszentren mit Diamantschleifwerkzeugen zur Fertigstellung der komplexen Struktur in einer einzigen Aufspannung.

Betrieb in einer temperaturkontrollierten Umgebung mit Echtzeit-Wärmekompensation und Optimierung der Vorrichtungsstabilität zur Reduzierung spannungsbedingter Verformungen.

Angewandt Berührungslose Weißlicht-Interferometrie zur Bewertung der Rauheit und Laser-konfokale Messsysteme für die prozessbegleitende Ebenheitskontrolle.

Um die Ebenheit und Oberflächenqualität zu gewährleisten, haben wir einen mehrstufigen Ultrapräzisions-Schleif- und -Poliervorgang mit Inspektion und Korrekturen in jeder Stufe durchgeführt.

Zusammenfassung der wichtigsten technischen Highlights

| Spezifikation | Erreichtes Ergebnis |

| Material | Zerodur Glas-Keramik |

| Abmessungstoleranz | ±0,001 mm |

| Rechtwinkligkeit/Parallelität | ≤ 0,1 μm |

| Winkeltoleranz | ±5″ (≈0.0014°) |

| Oberflächenrauhigkeit | Ra ≤ 5 nm |

| Optische Oberflächenebenheit | < 0,1 μm |

| Inspektion und Rückverfolgbarkeit | Vollständige Rückverfolgbarkeit des Prozesses + Bericht einer dritten Partei |

| Anmeldung | Laser-Gyroskop / Trägheitsnavigationssysteme |

Ergebnisse des Projekts

Wir haben die Leistungsziele des Kunden erfolgreich erfüllt:

Toleranz der Abmessungen aller kritischen Strukturoberflächen mit einer Toleranz von ±0,001 mm.

Ebenheit der primären optischen Oberflächen erreicht < 0,1 μm, mit Oberflächenrauhigkeit Ra erreicht 5 nm.

Der gesamte Bearbeitungsprozess ist rückverfolgbarund Inspektionsberichte Dritter wurden vorgelegt.

Der Kunde war mit dem Ergebnis sehr zufrieden, und das Design wurde nun in die Serienproduktion für seine experimentellen Prototypen übernommen.

Hersteller von harten und spröden Materialien

Wenn Sie auf der Suche nach einem zuverlässigen Partner mit umfassender Erfahrung in der Zerodur-Ultrapräzisionsbearbeitung sind, sind wir für Sie da. Zu unseren Fähigkeiten gehören die 5-Achsen-Simultanbearbeitung, die Herstellung von Strukturen im Submikrometerbereich und das Polieren in optischer Qualität - wir unterstützen High-End-Anwendungen in der Forschung, in der Halbleiterindustrie und in photonischen Systemen.