Hochleistungskeramik in Halbleitern

Übersicht

Hochleistungskeramik spielt im Halbleiterbereich eine wichtige Rolle und wird in Produktions- und Fertigungsprozessen häufig eingesetzt. Diese keramischen Werkstoffe erfüllen aufgrund ihrer einzigartigen Eigenschaften die Anforderungen der Halbleiterindustrie an hohe Reinheit, hohe Leistung und hohe Zuverlässigkeit. Nachstehend die wichtigsten Anwendungen und Vorteile

Anwendungsszenarien

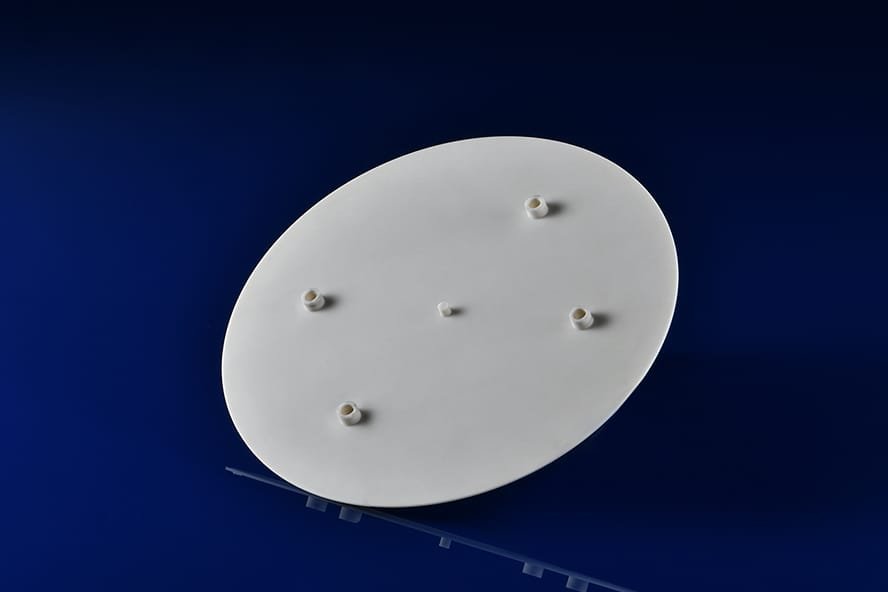

- Elektrostatische Spannvorrichtung (ESC): wird zur Fixierung von Siliziumwafern verwendet, um eine hochpräzise Bearbeitung zu gewährleisten.

- Isolierkomponenten: elektrische Isolierung für Plasmaätz- und CVD-Anlagen (chemische Gasphasenabscheidung).

- Mechanische Komponenten: bieten hohe Härte und Verschleißfestigkeit, z. B. Führungen und Halterungen.

- Für CMP-Polierpads und Stützringe werden keramische Komponenten verwendet, um chemische und mechanische Stabilität zu gewährleisten.

- Paletten und Träger: beständig gegen hohe Temperaturen und chemische Korrosion, ideal für das Glühen und Diffundieren von Halbleiterwafern.

- Keramische Substrate (Aluminiumnitrid, Aluminiumoxid): ideal für Leistungshalbleitergehäuse, da sie eine hohe Wärmeleitfähigkeit und Isolierung bieten.

Hochleistungskeramik

Vorteile

Hochleistungskeramik ist für die Zuverlässigkeit, Effizienz und Leistung kritischer Komponenten unerlässlich

Hohe Reinheit

Geringere Verschmutzung in ultrareinen Umgebungen.

Thermische Stabilität

Effizienter Betrieb bei hohen Temperaturen

Elektrische Eigenschaften

Hervorragende Isolierung oder kontrollierte Leitfähigkeit je nach Material.

Chemische Beständigkeit

Widersteht aggressiven Chemikalien, die in Halbleiterprozessen verwendet werden.

Abnutzungswiderstand

Verlängern Sie die Lebensdauer von Bauteilen unter abrasiven Bedingungen.

Zukünftige Richtungen

Moderne keramische Werkstoffe werden sich mit der Weiterentwicklung der Halbleitertechnologie hin zu höherer Präzision und kleineren Strukturen weiterentwickeln

- Verbessern Sie die Materialreinheit und reduzieren Sie Partikel und Verunreinigungen.

- Entwicklung neuer Keramiken mit höherer Wärmeleitfähigkeit und niedriger Dielektrizitätskonstante.

- Realisierung von Präzisionsbearbeitungstechnologien für komplexe Keramikkomponenten.

Üblicherweise verwendete Materialien

Eigenschaften: Es kann als Ersatz für Berylliumoxid verwendet werden, erzeugt keine giftigen, gesundheitsschädlichen Gase und hat einen Wärmeausdehnungskoeffizienten, der dem von Silizium ähnelt, wodurch es für Hochtemperaturanwendungen geeignet ist.

Merkmale: Ausgezeichnete mechanische Eigenschaften, Wärmeleitfähigkeit und hohe Temperaturstabilität. Sein Reinheitsgrad reicht von 90% bis 99,8%. Die Version mit höherem Reinheitsgrad wird häufig in der Halbleiterindustrie verwendet.

Eigenschaften: Bekannt für seine hervorragende Härte und Zähigkeit, wird es häufig für Schlüsselkomponenten wie Düsen und Dichtungselemente in hochpräzisen Halbleiterverarbeitungsanlagen verwendet.

Merkmale: Materialien mit sowohl elektrischer Isolierung als auch hoher Wärmeleitfähigkeit sorgen für zuverlässige Komponenten in Bereichen, die Langlebigkeit und Präzision erfordern

Häufig gestellte Fragen

Warum werden Hochleistungskeramiken in der Halbleiterindustrie häufig verwendet?

Was sind die typischen Anwendungen von Aluminiumnitrid (AlN)-Keramiken in Halbleitern?

Aluminiumnitridkeramiken werden aufgrund ihrer hohen Wärmeleitfähigkeit und Isolationseigenschaften häufig in Chipträgern, Wärmeableitungssubstraten und Wärmemanagementkomponenten eingesetzt. Sie können Wärmeverluste wirksam verringern und die Leistung und Lebensdauer der Geräte verbessern.

Welche modernen keramischen Werkstoffe sind für Anwendungen in korrosiven Umgebungen geeignet?

Wie lässt sich die Leistung keramischer Werkstoffe in Hochpräzisionsgeräten bewerten?

Die folgenden Indikatoren werden in der Regel in die Bewertung der Leistung von Keramikmaterialien einbezogen:

Wärmeausdehnungskoeffizient: Bestimmt die Formbeständigkeit des Materials bei Temperaturänderungen.

Mechanische Festigkeit: Gewährleistet Zuverlässigkeit bei hoher Belastung.

Ebenheit und Rauheit der Oberfläche: entscheidend für Lithografiesysteme und Wafer-Handling-Geräte.

Reinheit und Mikrostruktur: Einfluss auf Partikelkontamination und Lebensdauer.