Der erste Schritt bei der Keramikherstellung besteht darin, die spezifischen Anforderungen zu bestimmen, einschließlich des zu verwendenden Materials, der Menge (je größer die Menge, desto geringer die Kosten) und der Zeichnungsdetails wie Toleranzanforderungen (engere Toleranzen erhöhen die Kosten), Fasengröße, Oberflächenrauhigkeit, Lochdurchmesser und -tiefe.

Diese Parameter sind für das technische Team von entscheidender Bedeutung, um die Preise genau zu berechnen.

Wenn die Kosten eine Rolle spielen, ist es am besten, das Design einfach zu halten, allgemeine Toleranzen zu verwenden und ein relativ kostengünstiges Material zu wählen (Tonerde ist das wirtschaftlichste unter den keramischen Materialien).

Auswahl des Materials

Die Auswahl des Materials sollte sich an den Anforderungen der Anwendung orientieren:

Kostenempfindliche Projekte: Tonerde (Al₂O₃)

Verschleißfestigkeit und lange Lebensdauer: Zirkoniumdioxid (ZrO₂)

Hervorragende elektrische Isolierung: Macor maschinell bearbeitbare Glaskeramik

Thermomanagement-Anwendungen: Aluminiumnitrid (AlN)

Ultra-niedrige thermische Ausdehnung: Zerodur Glaskeramik (relativ teuer)

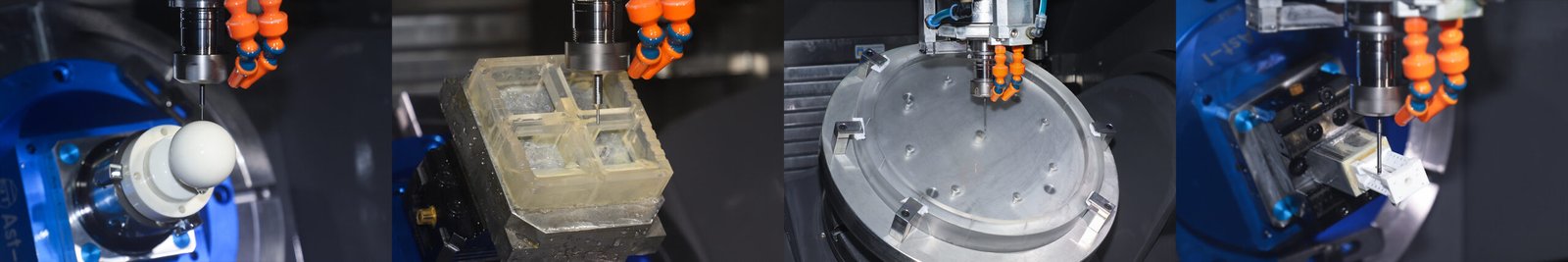

CNC-Fräsen Zerspanung

Mit Hilfe von 3-, 4- und 5-Achsen-CNC-Maschinen können wir komplexe Geometrien nach Ihren Zeichnungen herstellen, einschließlich Bohrungen (Mikrolöcher, Winkellöcher) und Gewindeschneiden (die meisten keramischen Werkstoffe unterstützen Gewinde bis zur Größe M1,2, auch wenn sie nicht immer praktisch sind).

Außer bei Macor und Shapal-HM, alle anderen Materialien erfordern kundenspezifische Diamantwerkzeuge für die Bearbeitung.

Dieses Material ist ideal für die Herstellung von Prototypen und Kleinserien. Allerdings ist die Zähigkeit der bearbeiteten Teile im Allgemeinen geringer als die von Sinterkeramik

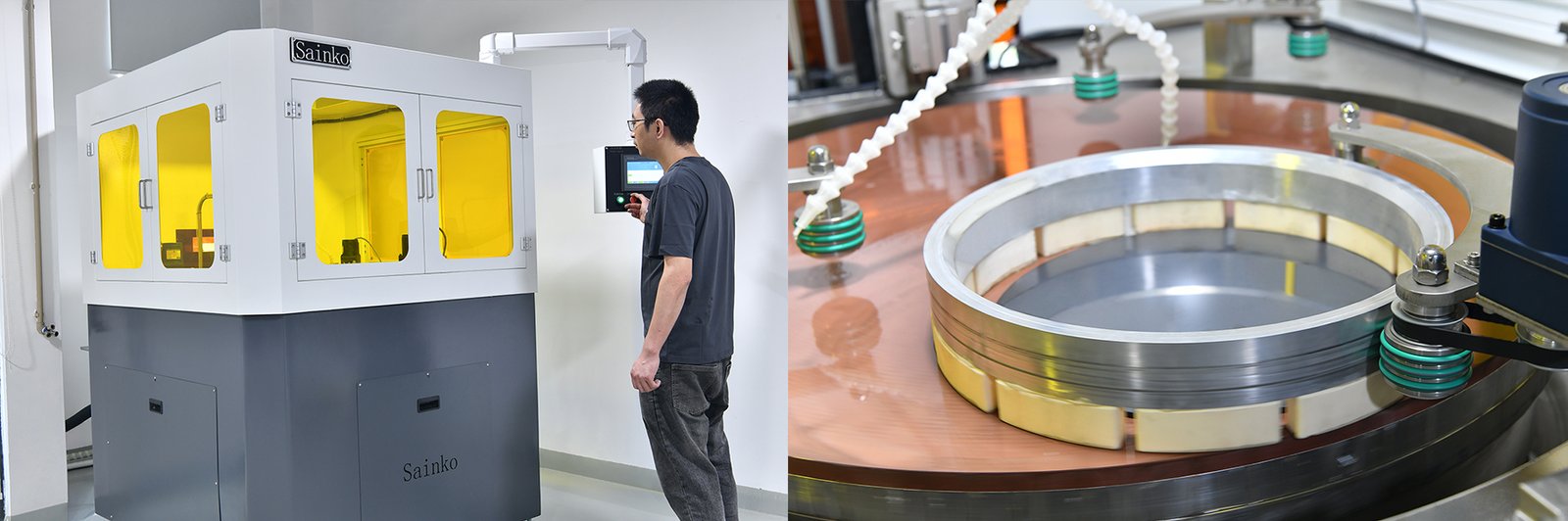

Doppelseitiges Schleifen

Durch die Wahl einer geeigneten Schleifscheibe (Korngröße 80 bis 2000) ermöglicht das Doppelseitenschleifen die gleichzeitige Kontrolle der Oberflächenrauheit und der Parallelität der Teile, was zur Verringerung der inneren Spannungen und zur Verbesserung der Gleichmäßigkeit der Teile beiträgt.

Je nach den Anforderungen der Anwendung folgen auf diesen Schritt in der Regel folgende Schritte Polieren oder Beschichtung.

Polieren

Je nach den Anforderungen der Zeichnung wird durch das Polieren eine spiegelglatte Oberfläche und hohe Glätte.

Materialien wie Zirkoniumdioxid und Siliziumkarbid kann eine extrem feine Oberflächenrauhigkeit erreichen, wie sie in SiC-Spiegel-Anwendungen.

Inspektion und Qualitätskontrolle

Jedes Teil wird einer Maßkontrolle unterzogen CMM (Koordinatenmessmaschinen) und andere Präzisionsprüfgeräte, um die Übereinstimmung mit den Zeichnungsspezifikationen zu gewährleisten.

Reinigung und Verpackung

Nach der Bearbeitung werden die Teile mit Ultraschall-Reinigungsmaschinen zur Entfernung von Rückständen wie Kühlschmierstoffen, Schleifmitteln und Poliermitteln.

Sie sind dann ofengetrocknet, versiegelt in antistatische Vakuumbeutel, und in entsprechend großen Kartons verpackt mit Polsterung aus Schaumstoff oder Perlwatte um Druckschäden beim Transport zu vermeiden.

Schließlich sind beide Innen- und Außenetiketten sind zur einfachen Identifizierung durch den Kunden und das interne Personal angebracht.

Warum einen professionellen Keramikhersteller wählen?

Mit einem kompletten Prozessablauf und jahrelanger Erfahrung in der Herstellung von Hochleistungskeramik helfen wir Ihnen, Teile herzustellen, die Ihren funktionalen und qualitativen Anforderungen entsprechen - von Materialauswahl zu Entwurf, Prüfung und Verpackung, bieten wir umfassender End-to-End-Service.